用于零件整合的3D打印–终极指南

魔猴君 知识堂 150天前

如果算上每个螺母和螺栓,Acar大约有30,000个零件。每个部件都由世界各地的制造商分别制造,然后运到一个地方进行组装。这是一个费时费力的过程,自汽车发明以来一直没有太大变化。

Divergent 3D公司设计并制造的3D打印电动Czinger 21C超级跑车就是如此。通过将数千个零件整合为数百个零件,包括前后防撞结构、整个前部结构总成和排气部件,Czinger 21C不仅减少了零件数量,还加快了生产速度,降低了重量,提高了功能性--0至65英里/小时加速仅需1.8秒。

只有3D打印技术才能实现这种程度的部件整合。

从汽车和火箭到液压系统和热交换器,工程师们正在利用3D打印技术制造功能更强、效率更高、重量更轻、体积更小的部件,以取代多件式部件。让我们来看看原因和方法。

一、什么是零件合并

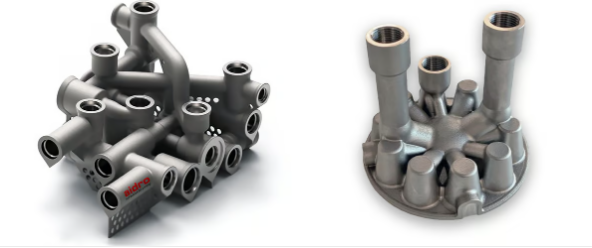

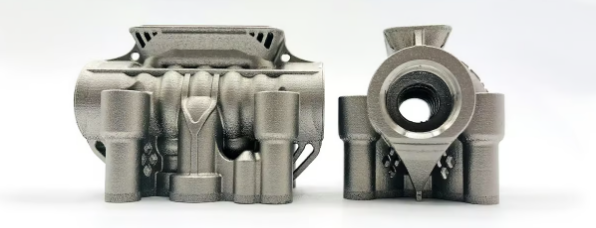

这款钛合金汽车排气装置经过重新设计,从原来的20个零件(左)改为3D打印的一个零件(右)

从而节省了75%的生产时间(来源:3D Systems)

制造过程中的部件整合是指重新设计和想象,将组装好的部件拆分成更少但更复杂的部件,然后作为一个整体进行制造,无需组装。

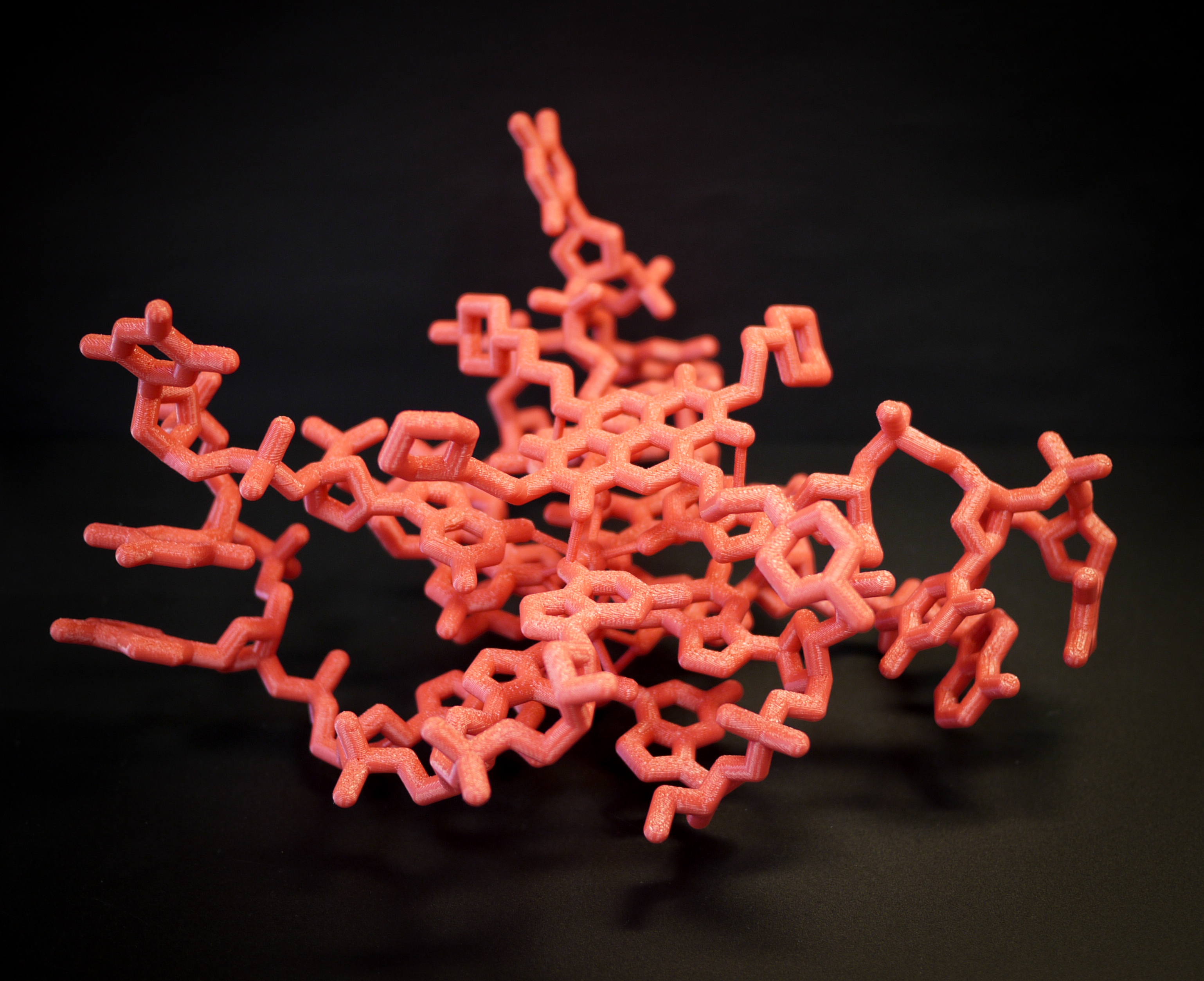

由于3D打印(也称为增材制造(AM))是逐层制造的,因此几乎可以制造出任何形状,以及形状中的形状,如内部通道和格子填充壁。该技术让工程师可以在制造过程中自由设计部件的内部结构和外部轮廓,而无需额外的钻孔和加工步骤。

通过利用金属和聚合物AM技术的优势,并应用专门针对3D打印技术的设计,可以生产出新的综合产品。

Aidro的3D打印综合液压和阀门组件(来源:Aidro)

二、工作中的合并零件

具有内部通道和外部轮廓的3D打印热交换器,可实现更好的功能(来源:Conflux Technology)

火箭公司Relativity Space对其发动机和其他部件采用部件整合和增材制造技术,使制造火箭的部件数量比传统制造的火箭少100倍,并且只需60天即可完成制造。该公司表示,"通过减少发动机燃烧室、点火器、涡轮泵、反作用力控制推进器和飞行器增压系统的零件数量,提高了任务的可靠性"。

该公司在设计火箭部件时,从一开始就考虑到了3D打印技术,利用机械、热和其他优化方法,制造出以前无法制造的复杂部件。Relativity Space公司在其整体部件中加入了内部特征,如燃烧室内的保形冷却通道。

部分整合的阿丽亚娜6火箭喷射头和Aeon火箭发动机(来源:EOS/Relativity Space)

航空航天领域的另一个著名例子是阿丽亚娜6号火箭喷射器喷射头的3D打印,在减少喷射器喷射头质量的同时,实现了248个单个组件的部件整合。

EOS 3D打印机采用的快速成型制造工艺还意味着创新周期加快了。工程师可以进行结构改进、设计修改和部件3D测试,而无需像铸造部件那样制作新的模具或工具。

航空航天领域有数十个零件合并的例子,因为这些高价值部件的制造非常专业化,产量低,而且需要昂贵的材料,如钛合金。但是,日常制造商也可以利用3D打印实现的部件整合。

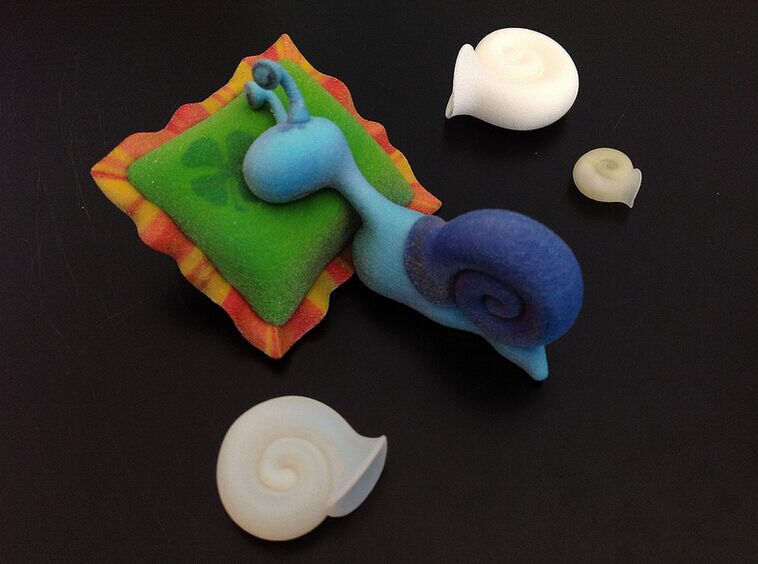

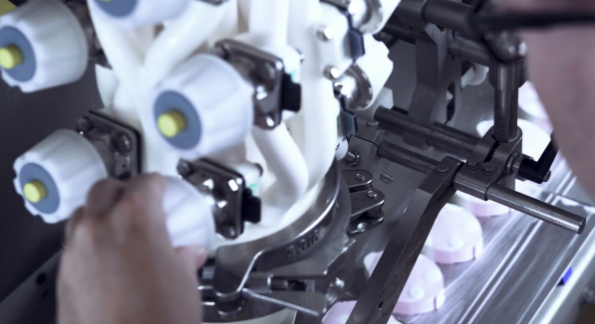

利乐冰淇淋公司是世界上最大的冰淇淋加工商和包装商之一,该公司通过3D打印技术进行部件整合,重新设计了用于挤出冰淇淋的喷嘴。以前,该公司将许多小型不锈钢部件焊接在一起来制造新的喷嘴设计,这样做既昂贵又耗时。现在,喷嘴是用尼龙3D打印出来的,成本更低,速度更快。总体而言,喷嘴的零件从30个减少到3个,制造时间从8周减少到4周,而成本却降低了60%。

利乐冰淇淋公司的产品组合经理Elsebeth Baungaard说:"像这样采用3D打印技术的部件为我们带来了竞争优势。""因为价格大大降低,而且我们的卫生水平很高,我们的客户可以在很短的时间内生产出新产品。"

利乐的3D打印固结冰淇淋挤出歧管现在由30块改为三块,没有可能积聚细菌的接头或焊缝(来源:丹麦技术研究所)

部件整合的另一个应用领域是几乎所有需要热交换器的部件。由于现在可以实现复杂的内部结构,3D打印技术改变了这些部件的设计。

据专门从事热交换器和歧管制造的增材制造公司Conflux Technology称,3D打印的部件整合使该公司能够生产出重量和尺寸都大幅减小的整体结构,从而使它们能够适应可用空间。这一创新技术已在电动汽车和电子产品中得到应用。

另一家专业的液压添加剂制造商制造的部件突破了传统制造部件的限制。桌面金属公司(Desktop Metal)旗下的Aidro公司生产的3D打印阀门和歧管将多个部件整合为一体,实现了更快的生产和更好的性能。

Aidro对图中的旋转阀阀盖进行了重新设计,通过增材制造改进了内部路径和流量优化,从而在减轻重量的同时提高了性能。在这种情况下,为了降低运输和装卸成本,减轻重量对于海底应用尤为重要。在下面的3D打印液压阀体中,内部设计得到了改进,以获得更好的流动路径。

整合和3D打印液压阀体(来源:Aidro)

三、零件合并的优点和缺点

这个使用nTop软件进行零件整合的示例采用了42件组件并将其优化为单个零件(来源:nTop)

将零件制作成一个整体有一些明显的好处,也有一些隐藏的好处,还有一些潜在的缺点。

合并组件可以省去装配过程中的时间、人力和潜在的人为错误。它们省去了螺栓连接、螺丝拧紧、焊接或其他可能给整体结构带来弱点的连接方法,并消除了部件之间可能出现的对齐问题或公差不一致。

通过快速成型制造进行零件整合,可以集中生产,消除零件供应链和企业需要应付的生产合作伙伴数量。

在快速成型制造中整合部件的总体效果是提高安全性和性能、加快制造速度、减少浪费和降低成本。

优点

减少材料用量

消除接缝和接缝故障风险

降低生产成本

减少对焊接等熟练工的需求

简化了制造流程,因为一台机器可以制造多个零件

产品上市速度更快,因为可以快速迭代生产而无需重新加工

减少库存,因为零件可以按需打印

在现场或技术服务局进行本地化生产

降低供应链风险,因为零件可在现场或专业服务机构制造

缺点

为增材制造重新设计需要大量时间和投资

制造复杂形状需要更长的时间

某些快速成型技术的后处理步骤较长

某些零件可能需要冗长的支撑拆除步骤

零件尺寸受限于3D打印机的构建腔尺寸

需要新的零件检测流程

整合后的零件可能仍需要进行一些机加工

编译整理:ALL3DP