3D打印注塑模具–终极指南

魔猴君 知识堂 183天前

快速增长且竞争激烈的注塑行业价值数千亿美元,促使制造商寻求更高效、更低成本的方法以保持领先地位。3D打印也称为增材制造,可帮助制造商比传统工艺更快、更便宜地制造更好的注塑模具和工具。让我们看看如何以及为什么。

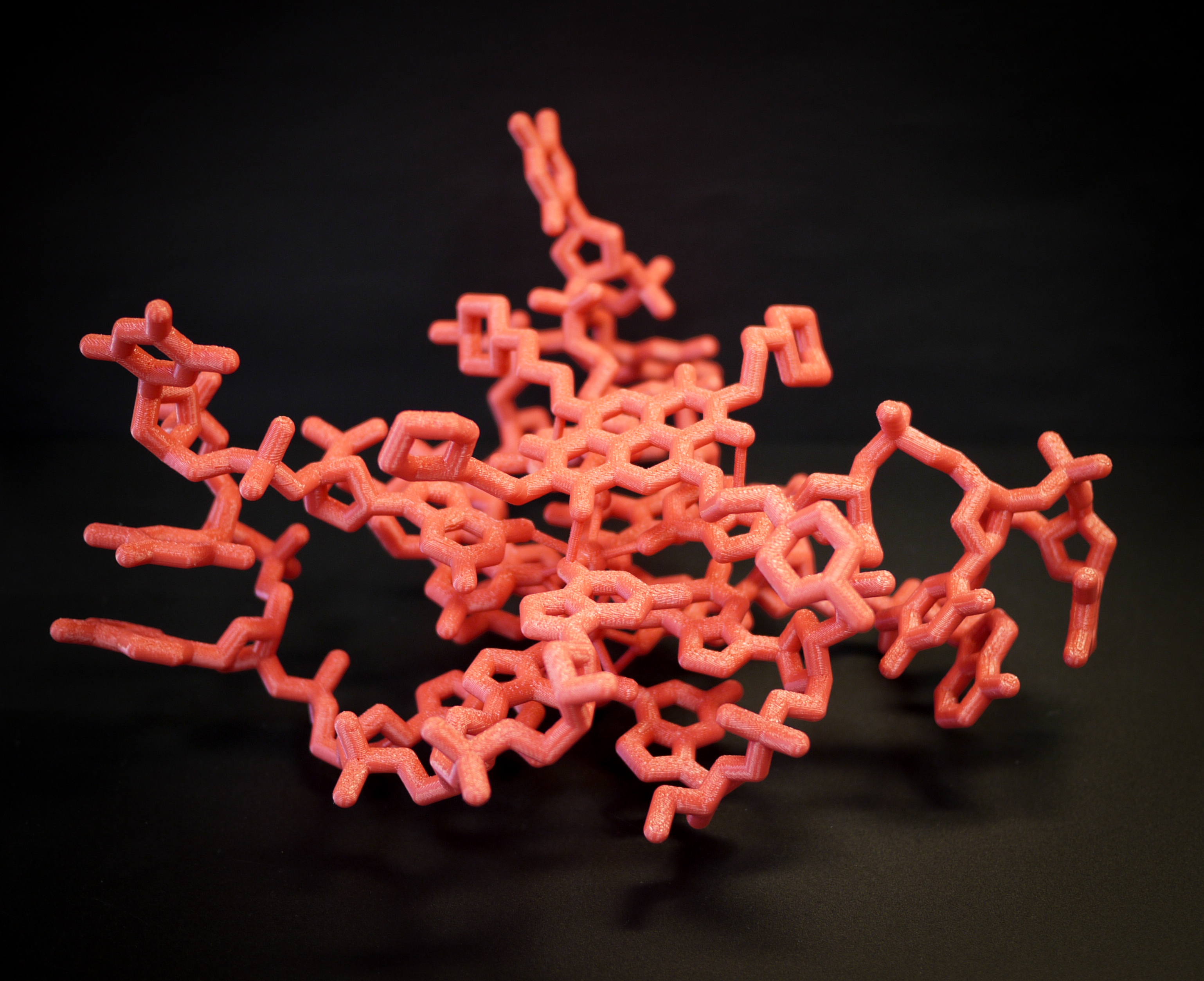

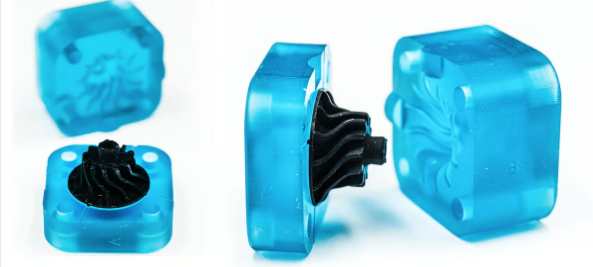

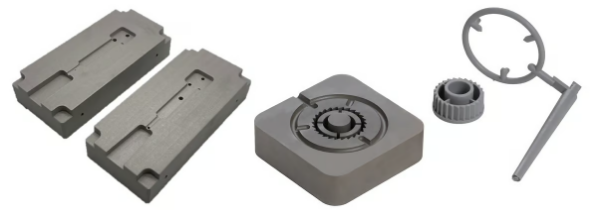

用于创建零件原型的3D打印注塑模具嵌件(来源:Formlabs)

对于原型和小批量塑料零件,越来越多的制造商转向3D打印而不是注塑成型,因为它通常比创建模具更便宜且更快,然后用模具来制造产品。但在这里,我们探讨公司如何使用3D打印为传统制造制造更好的工具,例如模具、冲模和模型,然后将其用于注塑成型等传统制造工艺中,以生产原型和最终零件。3D打印与传统制造的互补使用不断增长。

为什么选择3D打印模具?

3D打印鞋底模具解决方案(来源:ECCO)

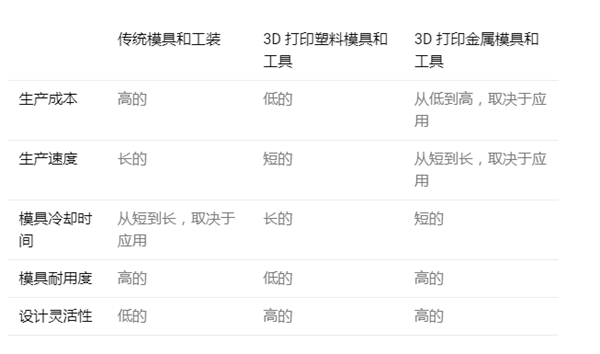

多年来,3D打印机通过生产快速、经济的塑料模具和独特的金属模具,实现了复杂的设计、大规模定制并加快了生产时间,从而撼动了模具制造行业。

不过,如今的模具制造通常还是一个机械加工过程。最终产品的三维数字模型可用于使用软件创建数字模型设计,其中包括确定注塑成型工艺所需的型腔数量、浇口位置和流道系统。

然后使用计算机控制的设备,如数控铣床和车床,按照数字设计中设定的路径加工模具部件。熟练的工具制造商可以将数控机床加工出的毛坯部件进行一系列更精细的加工,最后进行抛光以保证表面质量。这是一个多步骤的过程,需要多台设备和机械师,可能需要几天或几周的时间。

树脂3D打印可以生产具有精细细节的注塑模具(来源:Buster Beagle 3D)

虽然与机械加工相比,3D打印的速度取决于多个因素,包括每个流程所使用的技术类型、所生产零件的尺寸和复杂程度以及所使用的材料,但3D打印所需的步骤更少,可以在短短几个小时内生产出模具,这对于产品原型来说尤为理想。

在本指南中,魔猴网将和大家深入探讨塑料模具和金属模具的制作,因为它们满足不同的需求,具有不同的优点和缺点。

3D打印塑料模具的优点和缺点

Addifab采用可溶解树脂3D打印的复杂注塑模具(来源:Addifab)

塑料(或聚合物)3D打印机以及坚韧耐高温的材料使公司能够在内部制作自己的注塑模具,或从服务提供商处快速订购。直接从3D打印机生产的模具可用于生产小批量零件(最多100个或最多10,000个以上,视材料而定),成本可比金属模具低90%。

在需要短交货期和低成本的情况下,塑料3D打印是首选的模具制造方法。它还广泛用于原型制作,但仅限于模具本身和原型产品的制作。这使公司能够更快地进行测试和迭代,然后更有信心地转用传统模具进行批量生产。

例如,看看百事公司是如何开发新的吹塑模具的。据百事公司研究中心全球包装研发、高级工程和设计高级经理Max Rodriguez称,在百事公司位于纽约州Valhalla的研发园区为瓶子吹塑制作传统金属模具,过去意味着长达四周的等待和数千美元的成本。

PepsiCo通过3D打印吹塑机的插件(如后面所示)节省了时间和金钱(来源:Nexa3D)

几年前,Rodriguez开始使用3D打印机,通过降低原型设计的时间和成本,更快地将新产品推向市场。当他发现一种方法和材料足以满足他的需求时,他便将这种技术用于成型工具。利用Nexa3D NXE 4003D打印技术和汉高乐泰的xPEEK147树脂材料,罗德里格斯能够一次性打印出多个模具零件,最终质量只需极少的后期处理。他说,一套完整的模具可在12小时内制作完成,其中8小时为3D打印时间,4小时为后处理或固化时间。

百事公司的3D打印模具用于生产约10,000个瓶子的原型。对于每年数百万个瓶子的大规模生产,罗德里格斯仍然使用金属模具,但"金属3D打印吹塑模具是一项正在进行中的工作"。

原型产品的原型模具

医疗设备制造商Cogmedix借助3D打印技术快速完成模具制作,为客户提供了用于合规性和测试的3D注塑原型产品。这些零件不仅需要满足其严格的质量和公差标准,还需要使用最终的生产材料和工艺(在本例中为注塑成型)来制造,以进行FDA产品验证和消毒测试。

Cogmedix将3D打印注塑模具原型外包给总部位于马萨诸塞州的设计和工程公司Empire Group,该公司使用了Fortify Flux One3D打印机和专有的陶瓷纤维增强树脂。

注塑成型是许多受管制产品(如儿童玩具和医疗器械)的认可制造工艺,而3D打印则可能不是。

用与最终产品相同的设计和材料制作原型,可以大大改进和加快原型测试过程。比利时的Addifab公司是一家专门从事注塑模具3D打印的初创公司。该公司为3D打印模具提供一种正在申请专利的树脂材料,这种材料可承受高达2500巴的注塑压力和450℃的熔融温度,然后模具在12到48小时后会完全溶解在碱水溶液中。

Addifab采用可溶性树脂3D打印注塑模具(来源:Addifab)

Wilson Sporting Goods公司最近在其大幅面Nexa3D NXE 400打印机上使用Addifab树脂,在一个批次中生产了多个版本的注塑模具,用于生产新型棒球棒手柄。

"Wilson Sporting Goods分公司DeMarini高级创新和工业化经理Glen Mason说:"以前我们的机械车间需要几个月才能完成的工作,现在我们的团队只需几天就能完成这些设计迭代。"这有助于我们大大缩短产品上市时间,使我们能够快速、灵活地进行设计决策"。

经济可行的短期注塑成型

与传统的模具制造方法相比,注塑模具制造的最大成本在于制造模具。只有大量生产和销售产品,才能收回模具生产成本。如果产品的生命周期较短或需求量较小,投资机加工模具在经济上可能不合算,因此可能不会生产产品。

有了速度更快、成本更低的3D打印模具,制造商可以将产品范围扩大到定制或小批量工作,而这在以前是不经济可行的。用于最终短批量生产的3D打印模具为制造商提供了灵活性,使其能够快速、轻松地生产定制零件,更快地响应客户对新产品的需求。

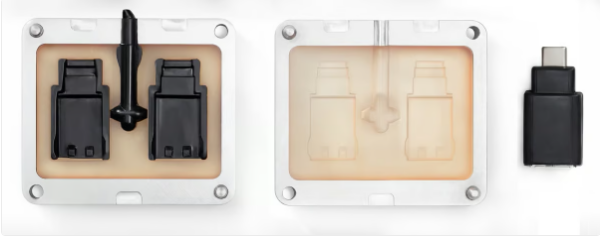

Multiplus在Formlabs树脂3D打印机上制作的3D打印注塑模具与该公司的Babyplast工业注塑机兼容(来源:Formlabs)

如果能用塑料模具代替金属模具,就能最大程度地节约模具成本。这就是一个很好的例子:Multiplus是中国的一家注塑公司。该公司最近遇到了小批量生产需求激增的问题,由于制造硬模的复杂性和成本,传统的小批量生产利润率较低。

"Multiplus首席执行官Kevin Li说:"虽然小批量生产并不是我们现在的主要业务,但这种需求正变得越来越普遍。"有些是为了设计和功能验证,但更多的是为了最终使用。这是有道理的,因为越来越多的公司希望测试市场。

Multiplus公司转向3D打印技术,探索适合更快地生产小订单所需的廉价塑料模具的材料,并发现Formlabs公司的3D打印机与该公司的玻璃填充树脂Rigid 10K树脂非常适合他们的Babyplast工业注塑机。

设计好模具后,Multiplus可以在一天内完成模具的打印和后处理,半小时内完成模具组装,然后开始注塑。该公司将每个模具的使用次数限制在100次左右,但如果订单量较大,则可同时打印多个模具。

Humanetics在Markforged 3D打印机上用尼龙和连续碳纤维3D打印的FDM打印热固性模具(来源:Markforged)

在另一个例子中,最大的碰撞试验假人制造商Humanetics向3D打印机制造商Markforged求助,以节省模具制造的时间和资金。该公司需要一种热固性模具来取代成本高昂的外购硅胶工艺,这种模具在加热到150ºC时可以承受很大的夹紧力。Markforged使用X7 3D打印机打印的Onyx材料在大约60小时内制作出一个模具,每个模具的成本约为240美元,而加工硅胶模具的制作时间为144小时,每个模具的成本约为1000美元。

塑料3D打印模具的优缺点

塑料模具材料与技术

使用汉高和Nexa3D开发的新型xPEEK147-Black树脂的3D打印瓶子模具(来源:Nexa3D)

3D打印中使用的塑料有多种可以承受注塑机的压力和温度。您选择的材料取决于您要成型的塑料的熔化温度、注塑机的压力以及您打算生产的零件数量。

用于3D打印模具和工具的常用塑料

ABS

PETG

聚丙烯(PP)

尼龙(PA)

碳纤维尼龙

Ultem

模具树脂

所有这些材料的耐用性都不如金属,但可以经受几十到几百次的注塑成型。对于成千上万的零件,几乎总是选择金属而不是塑料。

塑料模具的导热性通常低于金属模具,因此注塑成型零件的冷却时间较长。由PVA或水溶性树脂制成的3D打印牺牲模具是用于研究的小批量注塑成型的新兴解决方案。

塑料模具和工具的3D打印技术

虽然最经济的塑料模具和模具3D打印解决方案是熔融沉积成型(FDM),但这种方法会产生明显的层纹。这些纹路可以通过打磨或化学处理去除。这些模具还可以通过机械加工达到更严格的公差要求。

树脂3D打印是更受欢迎的技术,因为它生产的模具表面光洁度更高,需要的进一步加工更少。另一种基于树脂的3D打印技术是材料喷射技术,可以制作多种材料和颜色的模具,并具有精细的表面光洁度。选择性激光烧结(SLS)是一种使用粉末状聚合物材料和激光的技术,可制作出表面质量和强度俱佳的模具,通常由增强尼龙制成。

3D打印金属模具的优点和缺点

B&J Specialty在3D Systems ProX DMP 300上打印的金属3D打印模具(来源:3D Systems)

金属3D打印模具使用量激增背后的驱动因素与塑料3D打印模具的优势完全不同。事实上,在某些情况下,金属3d打印模具与传统金属模具相比,成本更高,制作时间更长,但它们有一个显著的优势:保形通道。

只有3D打印模具才具备的这一特性,正在模具制造行业掀起一场革命。

冷却通道在金属注塑模具中至关重要,这样可以更快、更均匀地冷却零件。冷却阶段占整个循环时间的70%-80%,因此在模具的整个生命周期内缩短冷却时间可为制造商节省大量成本。适当的冷却也会影响最终产品的尺寸精度、表面质量和机械性能。

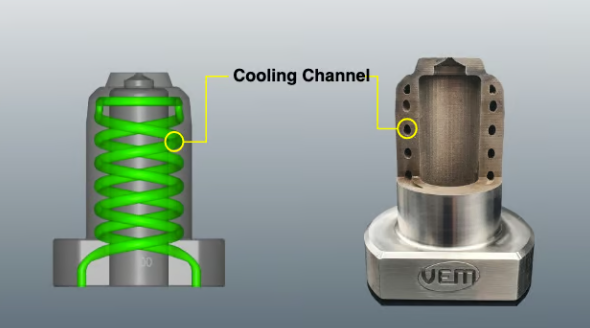

VEM Tooling是一家位于加利福尼亚州的注塑公司,它使用传统制造方式无法创建的内部冷却通道3D打印这些衬套(来源:VEM)

使用传统的加工技术,冷却通道是通过直线钻孔的方式添加到模具中的。部件的几何形状越复杂,沿模具轮廓保持精确冷却就越困难。这就使得复杂部件的传统生产变得异常费力和昂贵。

与传统工艺相比,快速成型制造技术可以在模具内形成弯曲的冷却通道,使其形状符合零件的几何形状,并在最需要的地方提供冷却,从而提高零件质量,并将冷却时间缩短70%。

位于密歇根州大急流城的工具和加工公司Scarlett Inc.的3D打印部件总经理Mike McLean说:"金属打印为保形冷却带来了新的几何形状,这在20年前是无法想象的。"我们可以在注塑模具表面2毫米范围内获得冷却通道"。

共形冷却通道是在CAD软件的模具设计步骤中添加的,该软件可以模拟和预测通道的理想位置。但是,这一设计阶段会增加新金属模具的时间和成本。

虽然金属3D打印通常是一个更快的过程,但也并非总是如此。根据模具或工具的复杂程度,生产一个最终模具可能需要几天或几周的时间。金属3D打印模具的优势通常体现在零件生产中,而不是模具制造本身。

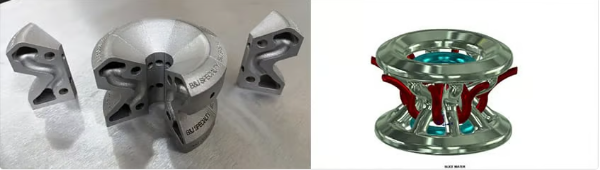

B&J Specialty使用Cimatron模具制造软件设计的金属3D打印随形冷却注塑模具将生产率提高了30%,可模拟最佳冷却效果(来源:3D Systems)

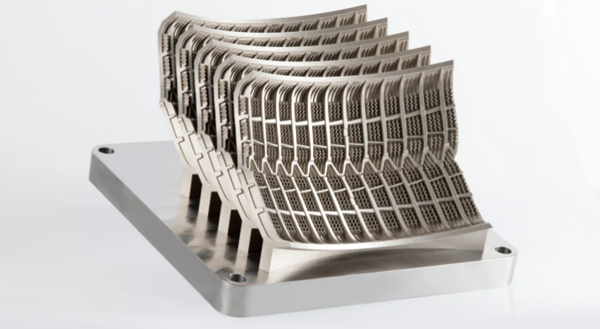

冷却后,复杂的几何形状是制造商转向金属3D打印模具的另一个原因。例如,轮胎制造商米其林(Michelin)和普利司通(Bridgestone)使用金属3D打印技术制造轮胎模具,因为与传统方法相比,他们可以更容易、更快地制造出更复杂的胎面花纹。

金属3D打印模具的优缺点

金属模具材料与技术

3D打印轮胎模具(例如在EOS机器上打印的轮胎模具)使制造商能够更快地获得更复杂的设计(来源:EOS)

金属3D打印用于创建最终产品生产和原型的模具。在传统模具制造过程中,您向数控机床或轧机输入的数字模型文件可用于创建3D打印文件,然后将其上传到3D打印机以创建模具。原始文件还可以进行改进,以利用3D打印的独特功能。

金属3D打印技术(如激光粉末床熔融技术)可实现精细的细节,使制造商能够跳过传统模具制造过程中的几个步骤,无需熟练的机械师。

然而,尽管3D打印可以实现精细加工,但额外的机械加工仍然很常见。事实上,在同时制造聚合物和金属模具的3D打印服务公司Protiq,一些客户选择制作空白金属模具,该公司的开发、市场和销售主管约翰内斯-洛恩(Johannes Lohn)说。

"Lohn说:"我们有一些客户经营注塑成型服务,他们希望自己完成3D打印坯料的加工,所以找我们承包生产。Protiq使用激光粉末床熔融技术制造模具,材料为工具钢1.2709,这是该公司与北欧金属公司(Nordic Metals)合作开发的一种材料。这种材料打印后很柔软,可以很容易地用数控机床加工。

使用西门子NX软件开发四轴飞行器的过程包括设计聚合物模具原型,使用NX模拟随形冷却通道,最后使用金属3D打印来生产最终模具,此处显示了剖面图以显示通道(来源:西门子)

Lohn说,金属3D打印不会取代注塑模具的机械加工,而是作为一种补充,促进更快的整体生产。"他说:"好处在于将两种工艺的优势结合起来。"因此,Protiq扩大了服务范围,将数控精加工与模具制造协调起来。

另一种即将出现的3D打印技术称为直接能量沉积(DED)。这种方法可以用多种金属材料制作金属模具。例如,可以在纯铜基底上涂覆不锈钢表层,从而兼具注塑模具所需的高导热性和耐磨性。

由于金属3D打印部件通常需要额外的加工,因此市场上出现了越来越多的混合机器,它们使用相同的软件将3D打印机和数控机床合二为一。

按照这种思路,3D打印机初创公司Mantle 3D专注于模具制造。该公司的TrueShape机器首先使用可挤出的工具钢浆料3D打印金属模具。接下来,嵌入式数控机床按照严格的公差对模具进行精加工,然后在高温炉中进行烧结。

Mantle 3D 3D打印金属模具(来源:Mantle 3D)

用于3D打印模具和工具的常见金属

不锈钢

工具钢

除金属外,还可直接3D打印各种陶瓷、砂和硅胶模具。

真空成型模具3D打印

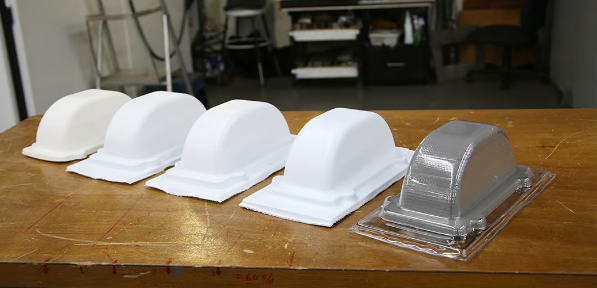

通过打磨,最终真空模具上看不到3D打印层通道(来源:Vaquform)

桌面3D打印以及桌面真空和压力成型机(如Mayku和Vaquform)大大加快了产品和包装原型的开发速度。在工业真空成形方面,3D打印模芯提供了更大的灵活性和定制机会。

注塑成型可以直接3D打印模具,而真空浇注则不同,模具是最终产品的基本形状。

与传统的塑料、金属或木材加工相比,3D打印这些模具制造形状的优势在于速度快、成本低、节省材料,尤其是在内部进行3D打印时。此外,还有机会获得更复杂的几何形状。

3D打印模芯(右),用于创建一系列真空模型(来源:MakerBot)

在采用新方法制造真空成型模具时,加快周转和降低成本是主要的激励因素。

有了碳纤维尼龙等耐热材料,您就可以用3D打印技术打印出具有格状填充物而非实心的真空成型模具,这样既能产生各种效果,又能节省材料,而且由于3D打印不是减法工艺,因此不会造成浪费。3D打印机可在一次构建作业中生产大型部件或多个小型部件。

根据您的应用,有必要进行后期处理和打磨,以实现平滑的服务。

编译整理:ALL3DP