3D打印和CNC:最佳混合3D打印机指南

魔猴君 知识堂 97天前

3D打印和机械加工通常被视为竞争对手,但它们也可以成为有效的合作伙伴。事实上,3D打印零件通常会经过机械加工,以产生更高的公差和更好的表面光洁度。与此同时,曾经由实心金属块铣削而成的零件通常可以更快地3D打印,并且形状更复杂。

越来越多的混合制造机器将3D打印和CNC机械整合到一个整体中,以更好地实现自动化并加速零件生产。

机器制造商表示,混合技术克服了两种母技术的缺点,使制造商能够更快、更低成本地生产更精确、更高质量的部件。它比单独的机械加工浪费更少,比单独的3D打印更高效、更精确,无需体力劳动即可在两个不同的设备之间移动零件,无需编程。

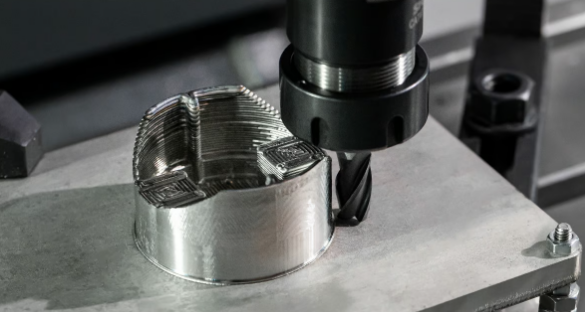

直接能量沉积和数控铣削的结合(来源:DMG MORI)

1、什么是混合CNC-3D打印机?

工业机器制造商Romi与Hybrid Manufacturing Technologies合作

将于2021年提供一系列混合机器(来源:Romi)

混合制造是一种相对较新的方法,将增材制造和减材制造技术结合在一台机器上。这些机器使用3D打印来生产金属或塑料零件的基本近净形状。然后,另一个单元或工具头将零件铣削至所需的公差。因此,制造商(及其客户)拥有增材制造的复杂几何形状和铣削部件的详细表面质量。

除了从头开始构建零件之外,这些机器还非常适合向现有零件添加功能、进行零件维修以及在加工后处理之前对零件进行涂层。

混合制造机器操作因制造商而异,但通常分为两类:

顺序混合制造机器首先完成完整的增材制造序列,生产3D打印的近净形状零件,然后再进行减材工艺。

另一方面,交替混合制造机器在整个制造过程中在增材制造和铣削单元之间进行交换。一些交替机器甚至可以加工部件的一部分,而增材制造单元则打印另一部分。

这个3D打印的pison原型首先进行3D打印,然后进行CNC加工,以获得光滑的表面光洁度(来源:Meltio)

从技术上讲,几乎所有3D打印技术都可以与CNC机床结合使用,并且有一些升级套件可以转换您现有的加工单元。然而,该技术仍在发展中,当前的选择仅限于几种组合。这些包括:

DED/CNC:定向能量沉积(DED)是一种金属增材制造技术,其中材料(线材或粉末)通过狭窄的喷嘴输送,并通过电弧、激光或电子束熔化成型。DED的优点是能够从任何角度输送材料,从而实现5轴沉积。这也用于金属零件修复。

LPBF/CNC:在激光粉末床熔合(LPBF)中,机器铺设一层薄薄的金属粉末,用激光熔化该层的形状,然后重复该过程直至零件完成。理论上,LPBF可以生产没有支撑结构的零件,因为周围未熔化的粉末提供了必要的支撑。

FDM/CNC:与前两种方法不同,熔融沉积成型(FDM)打印机将金属或热塑性细丝或颗粒分层熔化并挤出,以创建所需的几何形状。这项技术可以便宜得多,同时仍然具有良好的强度特性(特别是增强聚合物长丝),但零件在打印过程中可能需要支撑结构。

用于CAD和CAM编程的西门子NX实现了增材制造的新思维方式(来源:DMG Mori)

2、CNC-3D打印混合制造机器的优点和缺点

由于铸造模具的制作,制造复杂叶轮需要长达25周的时间。DMG Mori的Lasertec 65 DED上的混合制造将这一时间缩短到不到一周(来源:DMG Mori)

与纯增材制造或减材方法相比,混合制造具有许多优势。其最显着的优势之一是能够提高生产率。由于增材制造和加工工艺都可以在一台机器上运行,因此无需更换零件和重新校准设备。该加工单元还可以部分或完全取代手动增材制造后处理,这也加快了生产速度。

与大多数单独的3D打印机相比,混合制造可以实现更高的精度和更严格的公差。增材制造可创建比机械加工更复杂的几何形状和零件结构,例如零件合并、内部通道和网格填充壁。在一台机器上生产整个零件还可以减少出现加工缺陷或错误的机会。因此,混合零件可以表现更好并具有更高的质量。

混合机器使您能够在单个零件中使用多种材料,从而显着提高机械性能并节省成本。您可以用更强的金属覆盖较弱的零件,添加高性能材料以改善零件的运动或传热,或者仅在需要的地方使用昂贵的材料来节省材料成本。

通过在增材制造和一次装夹中铣削之间灵活切换,可以以成品质量生产部件,并具有内部冷却通道等功能(来源:DMG Mori)

最近的一项研究发现,混合制造消除了减材技术固有的大部分浪费,从而减少了高达97%的材料消耗。将零件3D打印成近净形状意味着工厂车间最终形成刨花的材料会减少。使用DED/CNC机器,还可以仅将材料添加到选定的位置。这使得用户可以通过在零件(例如船舶和石油和天然气行业使用的组件)中添加金属来修复损坏的组件并加快生产速度。相反,数控装置可以在材料沉积运行之间加工精细的内部结构。

最后但并非最不重要的一点是,混合动力可以削减前期投资和运营成本。与其同时购买CNC机床和工业3D打印机,不如购买混合机床可能更便宜。与单独的增材制造和数控设备相比,单个混合机器消耗的能源更少,所需的占地面积也更少。

尽管混合动力具有巨大的优势,但它并不是满足所有制造需求的完美解决方案。尽管这些机器可以降低初始投资,但它们并不便宜,而且可能超出了小公司的预算。操作混合机器可能很复杂,需要操作员对3D打印和CNC加工有深入的了解,以确定制造给定零件的最佳方法。

3、CNC-3D打印混合制造机器的应用

这个用于航空航天工业的执行器组件是一个测试用例,展示了混合机器如何向现有金属管添加复杂的功能(来源:AMRC)

混合制造适用于许多行业。任何依赖金属或热塑性塑料精确制造零件的应用都可以从混合制造技术中受益。然而,一些特别适合的行业是:

航空航天:航空航天工业需要耐热、坚固、轻质且公差严格的零件。混合制造可以用增强热塑性塑料和铝等金属制造这些部件。

汽车:汽车发动机和底盘包含大量复杂零件。混合制造使汽车制造商能够在一台机器上生产这些部件,从而降低材料和劳动力成本。

通用工程:最大正常运行时间对于任何制造业都至关重要。通过混合制造解决方案,可以修复损坏的机械部件,从而降低成本并减少库存需求。

医疗:混合制造可以帮助医疗专业人员制造完美贴合的定制植入物、假肢和手术工具。AM组件允许零件定制,而CNC加工则确保理想的零件质量。

让我们看一下混合制造如何帮助制造商的一些详细说明。

航天

谢菲尔德大学先进制造研究中心(AMRC)的工程师致力于研究和开发推进制造技术的新方法。作为这一目标的一部分,他们设计了一种新颖的方法来制造航空航天工业的关键执行器组件(如上图所示)。

这些执行器传统上是通过将实心金属棒加工成型来制造的。使用DED/CNC机器,AMRC可以将原料部分改为管材。通过对增材制造和加工工艺进行优化排序,研究人员可以将3D打印金属添加到原料管中。这种方法提高了加工操作的稳定性并显着减少了材料消耗。

“混合制造的使用使得特征加工策略更加简单。混合试验表明,可以实现相似的周期时间,同时将成本降低23%,并将购买与运行比率从31:1大幅降低至2.5:1。”新兴加工技术技术研究员Nikolaos Tapoglou解释道在AMRC。

工程

苏尔寿是一家瑞士制造商,为石油天然气和能源行业生产关键运营部件,包括泵。叶轮是泵的重要部件,但由于流经它们的腐蚀性液体,叶轮会遭受严重磨损,需要定期更换。苏尔寿传统上使用传统机械加工制造叶轮,但其复杂的几何形状导致交货时间极长。

通过实施使用西门子NX混合CAD/CAM软件操作的DMG Mori Lasertec 65 DED/CNC机床,苏尔寿现在可以通过交替增材制造和加工方法来构建叶轮复杂的通道结构。该公司已将交货时间缩短了25倍,现在可以铣削以前无法到达的区域,生产出具有高表面质量的零件,从而提高了效率。此外,混合动力机器使该公司能够制造比以前更大的部件。

“我们能够将整个交付周期从25周缩短到不到1周,”苏尔寿制造技术主管Robin Rettberg说道。“我们希望继续提高这一领域的产能,因为该技术使我们能够更灵活地响应客户的要求。”

这些具有合格冷却通道的模具镶件经过打印,然后用H13工具钢进行机械加工,耗时大约86小时,但操作员只需要不到一个小时的时间(来源:Mantle)

医疗

一家全球医疗设备制造商使用工具钢模具生产高温塑料原型零件。由于新模具的交付时间较长,该公司很难及时向市场推出新产品。它曾尝试过3D打印塑料模具嵌件,但其绝缘性能和表面光洁度限制导致材料限制以及原型和最终零件之间的不准确性。为了解决这个问题,该公司转向Mantle P-200 HM机器。

利用P-200,该公司使用P2X工具钢材料3D打印模具嵌件,并将其加工成最终形状。这种方法使模具嵌件具有极其严格的(0.001”)公差和光滑的哑光表面,在成型前不需要表面精加工。模具在高达600°C的成型温度下表现完美。

混合工艺将新模具的交货时间从7周缩短到8天,缩短了80%以上。此外,该医疗公司的制造成本下降了50%以上。

编译整理:ALL3DP