不仅是减重! 职业赛事帆船3D打印液压歧管背后的应用逻辑

魔猴君 行业资讯 1404天前

增材制造技术为液压系统零部件制造带来了设计优化的空间。已经通过这一技术开展液压元件重新设计的液压制造商并不是用3D打印制造传统加工技术所能够制造的液压件,而是用于制造根据“增材制造设计思维”进行过设计优化的特殊液压零件。

本期3D科学谷分享的帆船3D打印液压歧管正是抓住了“增材制造设计思维”对产品进行了重新设计,从而促进产品性能升级。

比赛帆船3D打印液压歧管。来源:Prodrive

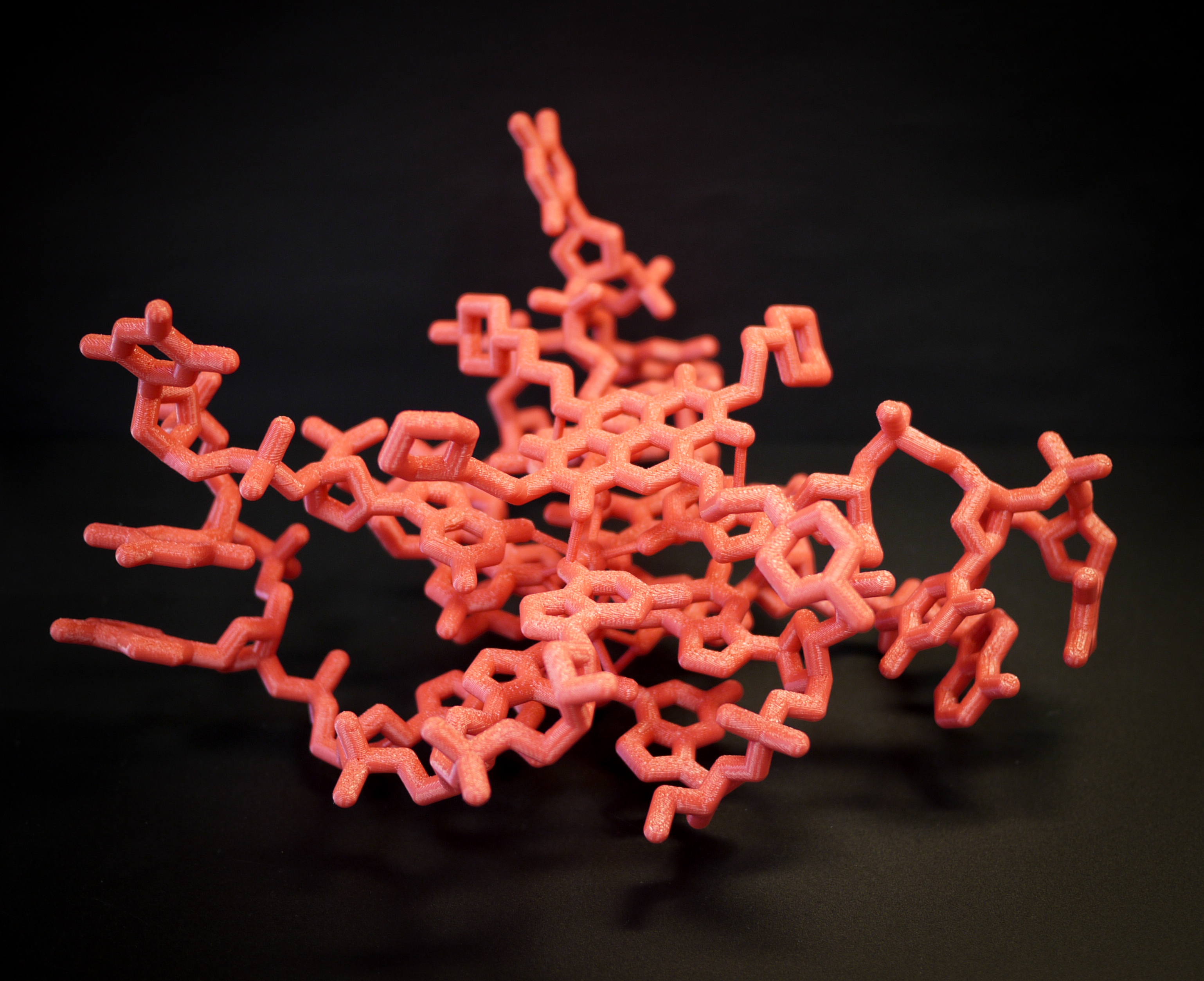

与传统阀块完全不同的设计

制造商Prodrive 为美洲杯比赛用的帆船上开发了一种增材制造的微液压阀。Prodrive 对进行了重新设计,打印材料为钛合金。与传统液压阀块相比(左图),重量减轻2.5千克。这一增材制造液压件尺寸约为10×10厘米。

传统液压阀块与3D打印液压歧管。来源:Prodrive

通过上图可以看出传统液压阀与增材制造液压阀在设计上的明显差异。

根据3D科学谷的市场研究,传统液压阀通过机械加工交叉钻孔的方式来实现,在制造时首先要切割和加工坯料,使其达到规定的尺寸,之后进行钻孔以形成液体流动通道。由于要完成复杂钻孔,因此通常会用到特殊工具。通道内还需要一些堵塞头,以正确引导液体在系统内的流动路线。

传统制造工艺固有的局限性会导致相邻流动通道之间形成突兀的拐角,造成液体流动不畅和/或停滞,这是效率损失的一个重要原因。从流体力学的角度来看,传统方式加工的液压歧管在设计上存在许多有待改进的空间,这正是3D打印技术可以发挥作用之处。

与传统液压阀块规则的长方块状结构相比,3D打印液压阀带给人的最直观印象是其结构不再是规则的阀块,而是一组具有不规则形状的管道。设计3D打印液压歧管时的关键步骤包括:提取流体路径-优化流形-确定壁厚和支撑结构等。

基于3D打印技术重新设计液压歧管价值体现在两个方面,一方面是重量得到减轻,使用的制造材料相应减少。另一方面是提高设计自由度,优化内部流体通道的设计,减少流体效率的损失。增材制造的液压歧管可应用在农业机械、赛车、航空、帆船等多种机械设备的液压阀体中。

Prodrive开发的3D打印液压歧管是与金属3D打印系统供应商雷尼绍(Renishaw)以及 LandRover BAR 帆船队合作制造的。3D打印液压歧管引起了不少制造领域专业人士的兴趣与讨论,探讨话题涉及到制造成本、设计优化、使用时的性能、如何提高生产效率等等。

例如有人关注3D打印液压歧管的制造成本。对此,Prodrive表示,作为给专业比赛帆船开发的3D打印液压歧管,制造成本的确不是首要考虑的因素,他们采用3D打印技术非常重要的一个驱动力是,实现无法通过传统加工技术实现的设计,实现液压阀的减重及流道的优化。

有人关注3D打印液压歧管承受的工作压力与疲劳寿命,上届美洲杯比赛时的工作压力达350bar ,Prodrive根据此数据对3D打印液压歧管样件进行了验证。

也有人建议通过铸造工艺来制造这一液压歧管,从而提高生产率。

3D打印多路阀砂型。来源:voxeljet-维捷

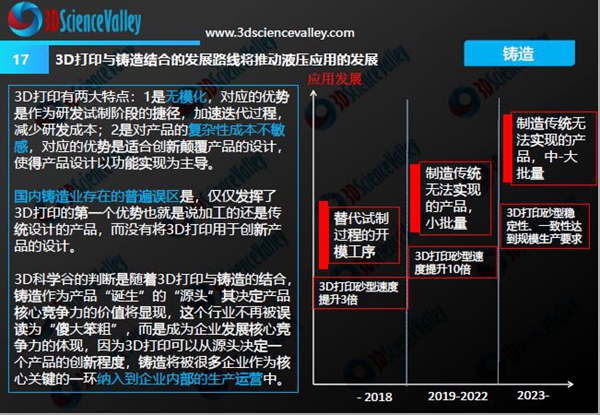

根据3D科学谷的市场观察,采用3D打印与铸造相结合的工艺来制造复杂液压元件,也是液压制造商正在探索的实现液压元件设计优化与性能升级的方式。著名液压元件制造商博世力士乐在2015年左右就通过3D打印砂模与铸造相结合的方式快速制造液压元件。在刚刚结束的TCT 亚洲展中,也可以看到国内工程机械研究机构通过voxeljet-维捷粘结剂喷射3D打印技术制造的液压阀体铸造砂型,这一铸造用的砂型也是进行了面向增材制造的设计,其中具有无法通过传统技术实现的复杂流体管道。

《3D打印与液压白皮书2.0》。来源:3D科学谷

正如Prodrive 帆船3D打印液压歧管应用中所关注的,推动增材制造应用的主要驱动力是该技术为液压系统元件设计优化所带来的附加价值。增材制造技术在实现液压元件轻量化、提高流动效率、无模具、可快速迭代等方面具有优势。

这一切看似简单,但实践过程并不容易。液压制造商必须考虑流体、压力所带来的设计复杂性,考虑如何在系统内部定位歧管,内部支撑的放置位置等众多因素。对于液压制造商而言,应用增材制造技术的更大难处在于,如何制造根据“增材制造设计思维”开发液压元件。

来源:3D科学谷