李涤尘教授解析PEEK材料以及国产材料的未来

魔猴君 行业资讯 1698天前

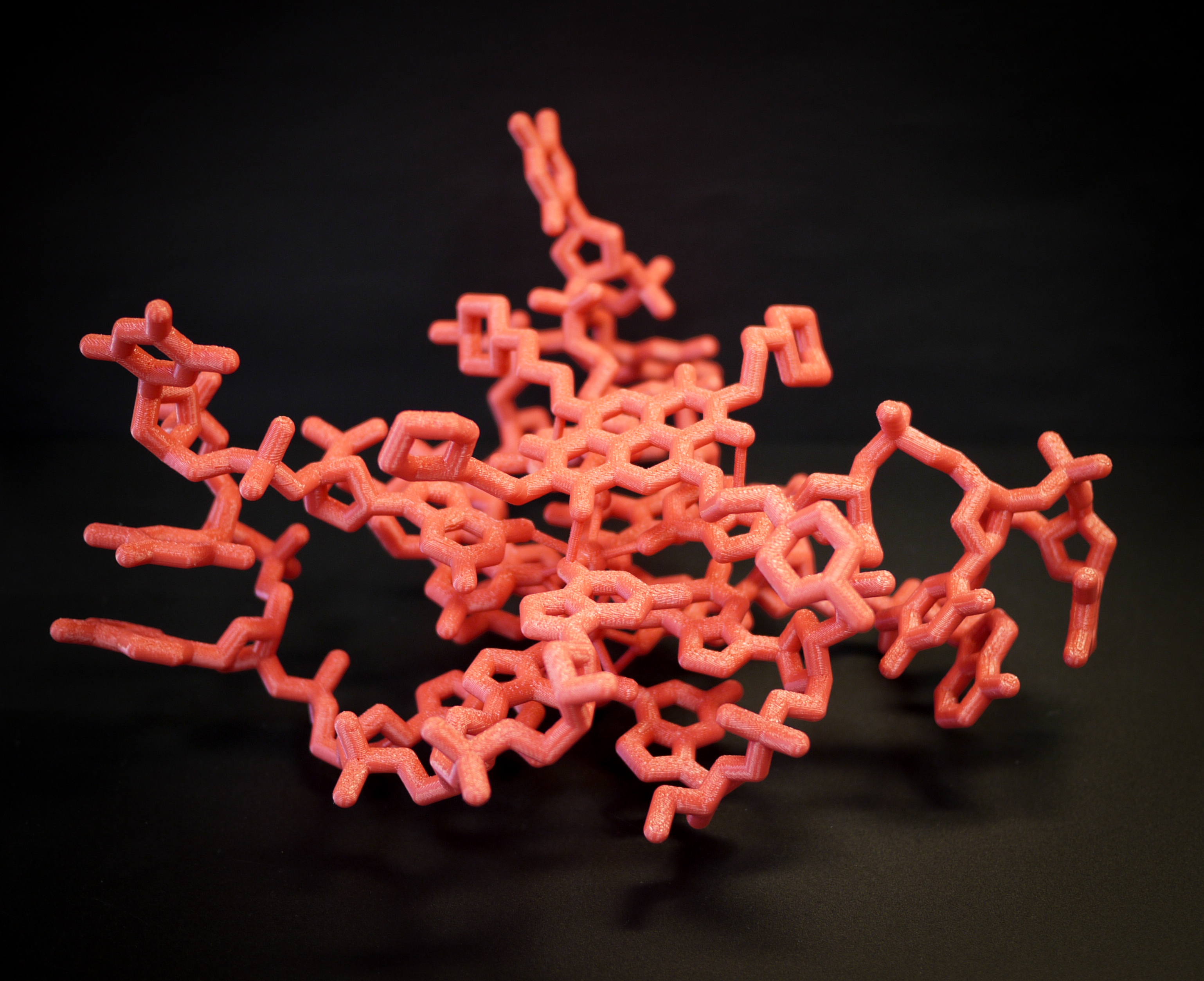

20世纪80年代,英国ICI公司推出一种叫聚醚醚酮的材料,也即是PEEK,这种材料的基体形态为半结晶、高纯度的有机热塑性聚合物。它具有出色的力学性能、高温性能、机械强度和耐化学性。这些性能使其成为适用于各种3D打印技术的可行材料,并被众多行业采用。

去年底,西安交通大学机械制造系统工程国家重点实验室主任李涤尘教授所领导的科研团队项目“定制化功能仿生PEEK骨植入物增材制造技术及医疗应用”成为“广东省重点领域研发计划”入选项目之一。

作为国内研究PEEK材料的专家代表,李涤尘教简单分析了国产材料的未来。

一、PEEK材料的优缺点及其应用

PEEK树脂是一种性能优异的特种工程塑料,具有可耐260°C高温、耐腐蚀性、耐辐照性、稳定性及抗蠕变性、轻量化、防水解、化学结构稳定无毒害、完全生物兼容、易燃性低、绝缘性高、耐磨、自润滑性好等优点,尤其是作为耐热性能优异的热塑性树脂,它可用作高性能复合材料的基体材料。李涤尘教授指出,它在目前的聚合物里,性能基本上是最顶尖的,跟它相似的有聚醚酰亚胺(PEI)等新材料。PEEK的强度接近100Mpa,通过碳纤维改性,可以达到接近400Mpa,这差不多接近铝合金的性能了——这意味着,PEEK通过改性及优化后将来有可能代替一些金属的应用。

但PEEK材料也有它的不足之处:因为熔点过高(343°C),必须在非常高的温度下进行处理;虽然有良好的耐腐蚀性,但也仍会受到卤素和钠的侵蚀,这限制了它在某些工业领域的应用。此外,它对紫外线抵抗力低(这可通过碳填充来获取更好的紫外线稳定性)。

PEEK材料的不亲水性,这一特性对于生物医疗应用来说不太友好——水无法粘附意味着细胞没法在PEEK材料上贴附生长。如果要将它应用到生物医疗领域,需要对PEEK材料进行改性或表面改性,比如添加羟基磷灰石等有利于细胞生长的材料,使这些材料与PEEK材料很好地混合应用;也可以对PEEK材料的表面进行改性,使之亲水性更好,便于细胞的贴附生长。李教授的团队已经在一些动物身上进行了大量实验,应用效果得到显著的改善。但是,PEEK的不亲水性对于某些不沾水的应用又好处多多,比如用于航空航天领域,不用担心出现结冰的问题……

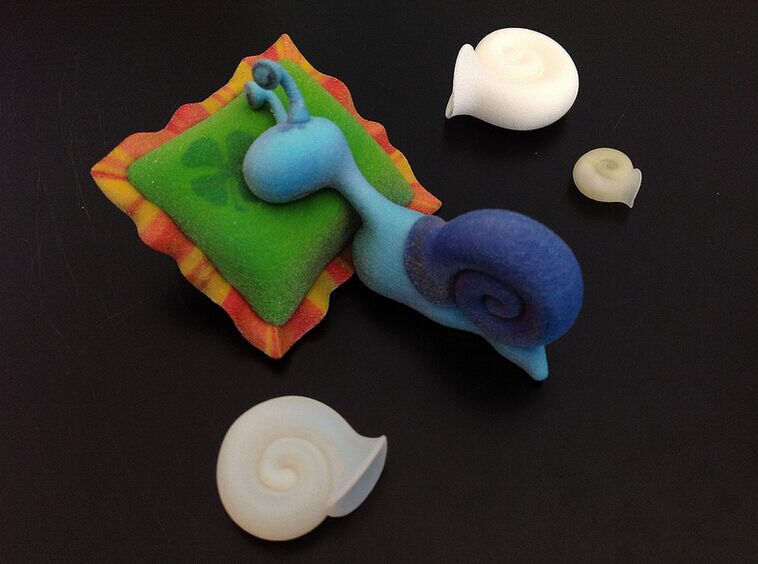

总体而言,PEEK材料目前开辟了广泛的应用领域,甚至可以替代金属或铝材等常用材料PEEK材料目前一些主要的应用领域,比如航空航天、汽车、生物医疗、电子电气等工业上的应用。

航空航天领域需要安全可靠的材料,PEEK材料即使是暴露在高温和腐蚀性燃料中,也可以保持其出色的材料性能。因此,PEEK材料制备的零件在航空航天领域得以广泛应用——外部零件可抗雨水粘附侵蚀;内部使用可降低火灾的风险,有着出色的阻燃性及低烟无毒的优点。此外,还可降低整体重量及燃料成本等等。

在汽车领域,PEEK材料的抗疲劳性和耐化学性使之可用于汽车燃料管理系统,而它的轻量性与强度又使之能取代传动、制动、空调系统中的金属或铝合金组件……既可降低汽车重量又可降低噪音,还是3D打印定制汽车零部件的首选材料——对于已经停产的汽车零部件来说,用PEEK材料来3D打印可节省原始部件90%的成本。

而在医疗领域,PEEK则提供了具有优异耐磨性、耐热性、耐电性和耐化学性的经济型创新部件。它在医疗保健领域的应用主要包括牙科器械、内窥镜、透析器等,主要用于骨科。例如,在牙科医学中,PEEK用于替换牙科注射器上的金属手柄或用于根管锉的无菌盒。PEEK之所以适用于此,是因为该聚合物可承受高达3000次高压釜灭菌循环,并在热水、蒸汽、溶剂或化学品中保持优异的机械强度和水解稳定性……

除了主要的军用、人造骨骼等高精尖领域的应用,比如一些电子电气甚至民用的案例——PEEK优异的绝缘性毫无疑问会让它成为电子电气领域的宠儿,而凭借出色的热性能,PEEK聚合物部件能够承受传统绝缘体没有办法承受的高温。而因为人们对于更薄、更轻、更智能的移动设备的追求,也使PEEK材料在移动设备中大有用武之地。此外,还有一些我们日常生活中可以见到的比如利用了PEEK材料无毒、耐高温、不亲水、耐磨等特性的不粘锅;以及空调里面的风扇构件,PEEK材料经3D打印成风扇,可大幅提高单位重量的性能,使之具有更好的空气动力结构;还有利用PEEK材料的耐腐蚀性的泵阀等等……

为了扩大PEEK材料的应用范围,还可以通过共混改性、共聚改性、复合增强改性、填实改性、纳米改性及表面改性等手段,增强PEEK材料某些方面的性能。

谈国产材料的未来

在采访中,李涤尘教授对西安交大的研究团队在材料方面的工作进行了简单介绍。他表示,西安交大的研究团队多年来在增材制造领域做了很多研究,也进行了很多有目的的布局,他们的研究主要围绕两个大方向:一是围绕国家的重大目标,比如航空发动机叶片的增材制造等;另一个是围绕前沿性的增材制造研究,比如金属的高性能基础材料,如高熵合金。还有生物医疗、细胞打印等等这些未来前沿方向的研究。

在李涤尘教授看来,我国工业应用上使用到的国产材料的性能、工艺越来越好,包括铺粉的精度、空心率、成本控制等等优势都在不断提升。不过,由于我们现在所使用的材料体系,还是传统的铸造锻压的那一套材料体系,而这材料体系并不完全适合3D打印的要求,很多新材料仍然需要深入地去研发,尤其是结合工艺进行材料研究,不能与工艺与装备脱钩,解决好3D打印过程中的相变、收缩、致密度等相关问题,结合材料与工艺,从材料配方层面去重新认识、设计、研发,使我们的国产材料大幅度提升,这任重道远,需要我国的科研人员的共同努力。

他指出,作为高校的研究团队,所做的研究跟企业的不一样,构不成竞争关系,研究团队更多是做企业没有力量或者说没有心思去做的那些研究,然后给企业提供新的技术引领。而企业也需要跟研究机构充分配合,使得基础研究尽快转化为工程应用,这才是科研单位与企业未来的共同方向。

来源:中国3D打印网