魔猴网注塑成型设计规范

魔猴君 知识堂 598天前

零件在注塑之前可能经过三个不同的路径:有些零件首先通过3D打印制作原型,对注塑的可制造性的考虑很有限。另一些则采取更传统的机加工途径,在可制造性上一般会更好一些,因为CNC之类的机加工和注塑成型的设计要求有一些类似甚至相同;还有很多人则是没有经过原型迭代测试,干脆直接跳到注塑成型。

在生产开始之前,有一些重要的设计元素需要考虑,这些因素可以改善零件的可制造性(可塑性),减少生产过程中可能出现的意外、外观缺陷和其他问题的机会。

1.拔模斜度

注塑成型的零件需要在注塑完成后从模具中取出。但是,如果没有合适的设计,将零件取出将变得很困难。例如,一个零件如果有着深而直的壁,由于材料冷却会收缩到模芯上,很容易粘在模具里,不容易取出。我们生活中冻冰块用的冰块盒,也是一种模具,如果你仔细观察,会发现冻出来的冰块并不是真正的直上直下的方块,而是从上到下有一点角度,最上面稍微大点,最小面稍微小点。如果是直上直下的设计,我们将很难从冰块盒里将冰块取出。同样道理,如果我们想注塑零件能顺利从模具中取出,就需要使它们在侧面有一个锥形角度,我们称之为拔模斜度或者脱模斜度。

拔模斜度在CNC加工中也有类似的概念,但是对于注塑成型来说更重要,有限的拔模斜度可能对注射系统产生过大的压力,可能会造成零件损坏,甚至可能损坏模具。尤其是对于想要实现使用脱模针来自动脱模的零件,拔模角度更是必须的。

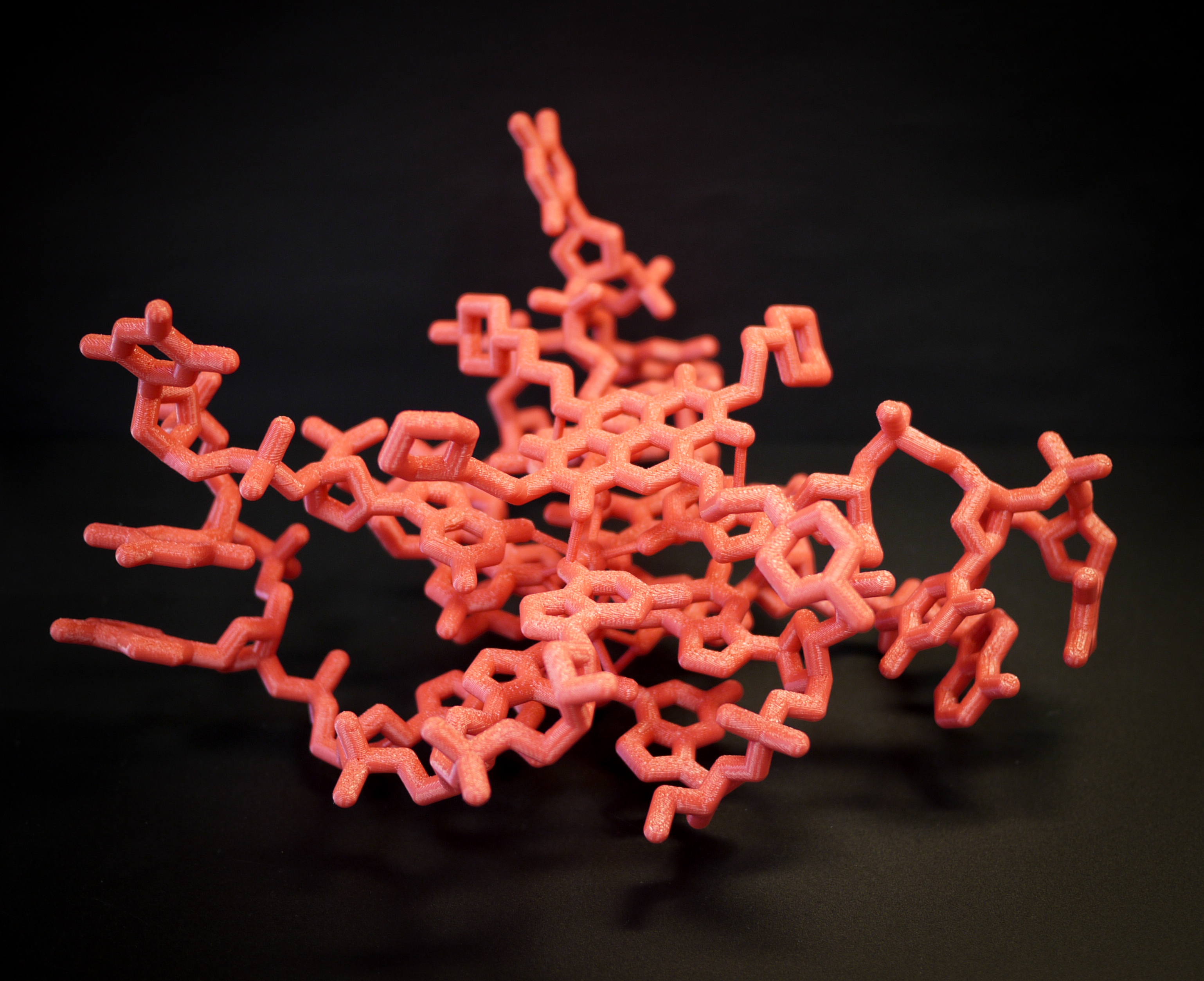

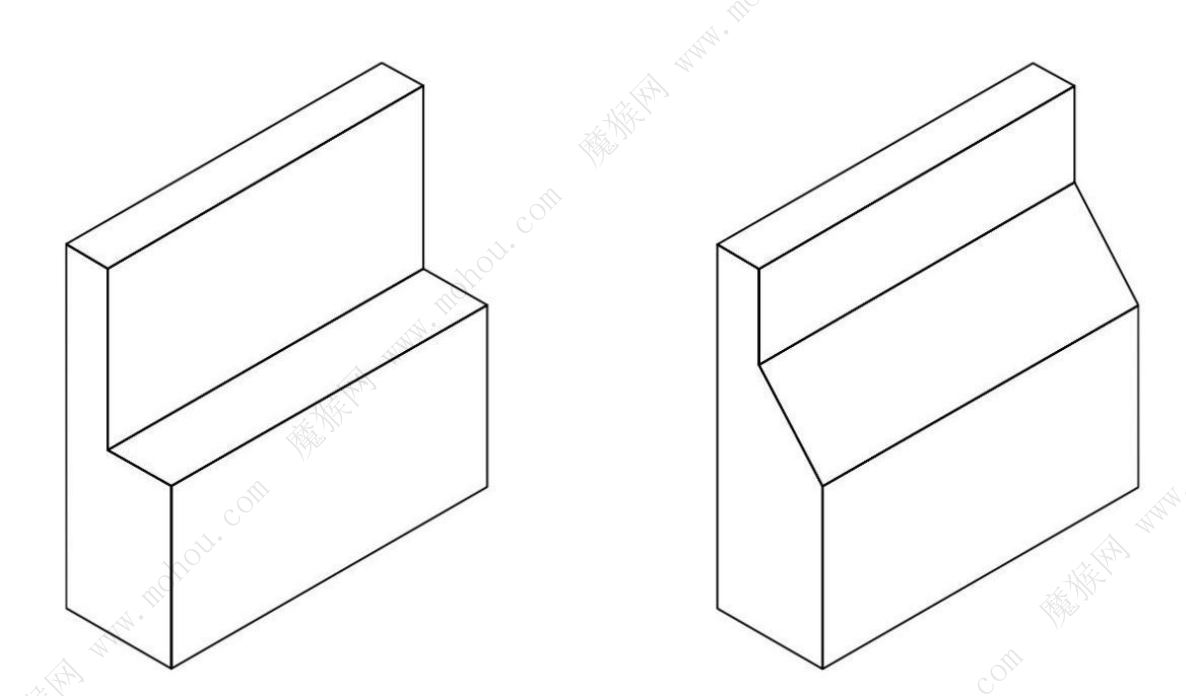

图:拔模斜度的一个示例

拔模角度没有固定值,是根据具体零件的材料,表面光洁度,零件深度等等因素决定的。一个表面光滑的零件,比一个表面有很多纹理的零件所需的拔模角度就小。一个比较好的经验法则是每2.5厘米的模腔深度对应1度的拔模斜度,但这也并不绝对。我们在魔猴会根据零件的每个特征来具体分析查看,预测突出需要增加拔模斜度的零件。

2.倒角

倒角不是注塑成型的必要条件,但我们应该在零件中尽可能多的使用倒角来消除零件上的尖角 这将改善材料的流动性和零件的完整性。

填充在模具腔内的塑料在有弧度的拐角处流动得更好,就像河流的流动一样。河流没有90度的拐角,因为水的流动产生了内外的拐角,所以它很容易向下游最终目的地流动。同样,融化的塑料也希望走一条阻力最小的道路,以尽量减少材料和模具上的压力。和拔模斜度类似,倒角也有助于零件的脱模,因为圆角可以减少零件粘在模具中导致其变形甚至断裂的机会。

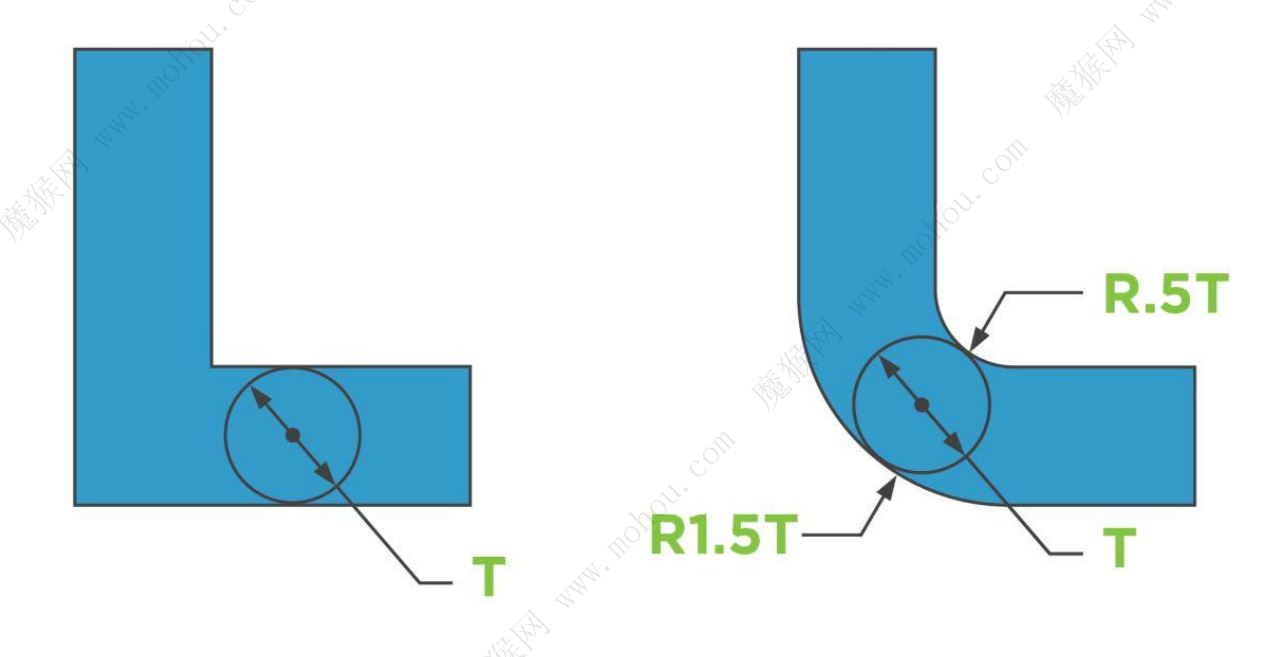

图:尖角有高应力集中,塑性流动受到阻碍。倒角使应力集中度降低,塑料的流动得到加强。

3.壁厚

在零件设计中控制壁厚有助于管理零件的美观、重量和强度。太厚的零件会导致难看的凹陷、翘曲和内部空隙(空气袋)。为了避免这种情况,我们魔猴总结了一份不同材料的推荐的壁厚,-但这只是一个一般规则,因为不是所有的零件都适用表中的推荐壁厚。此外,两个不同壁厚的连接处应该有圆弧或者坡度过渡,这样更有利于塑料树脂在模腔内的流动性和减少成品的应力集中(如图所示)

图:不同壁厚连接处应该有坡度过渡

表:不同塑料的推荐厚度

|

材料 |

推荐壁厚(MM) |

|

ABS |

1-3.5 |

|

POM(聚甲醛) |

0.75-3 |

|

PMMA(有机玻璃亚克力) |

0.6-13 |

|

液晶树脂 |

0.75-3 |

|

长纤维增强塑料 |

2-25 |

|

尼龙 |

0.75-3 |

|

PC |

1-4 |

|

Polyester |

0.6-3.2 |

|

PE |

0.75-5 |

|

PPS |

0.5-4.5 |

|

PP |

0.6-4 |

|

PS |

0.9-3.8 |

|

PU |

2-19 |

4. 减重和加强筋

除了采用适当的壁厚外,还应该考虑其他因素,以确保零件的设计完整性。人们可能会认为,零件越厚,零件就越坚固--这是一个错误的假设。一个正确设计的结构性零件应该包含加强筋和夹层三角筋,这可以增加强度,并有助于消除外观缺陷,如翘曲、凹陷和空隙。

对于较厚的零件部分,通过减重设计,并使用合适的加强筋,将有机会保留你的零件的整体高度和直径,而不一定会牺牲性能,并且还很有可能提高零件的性能和外观。

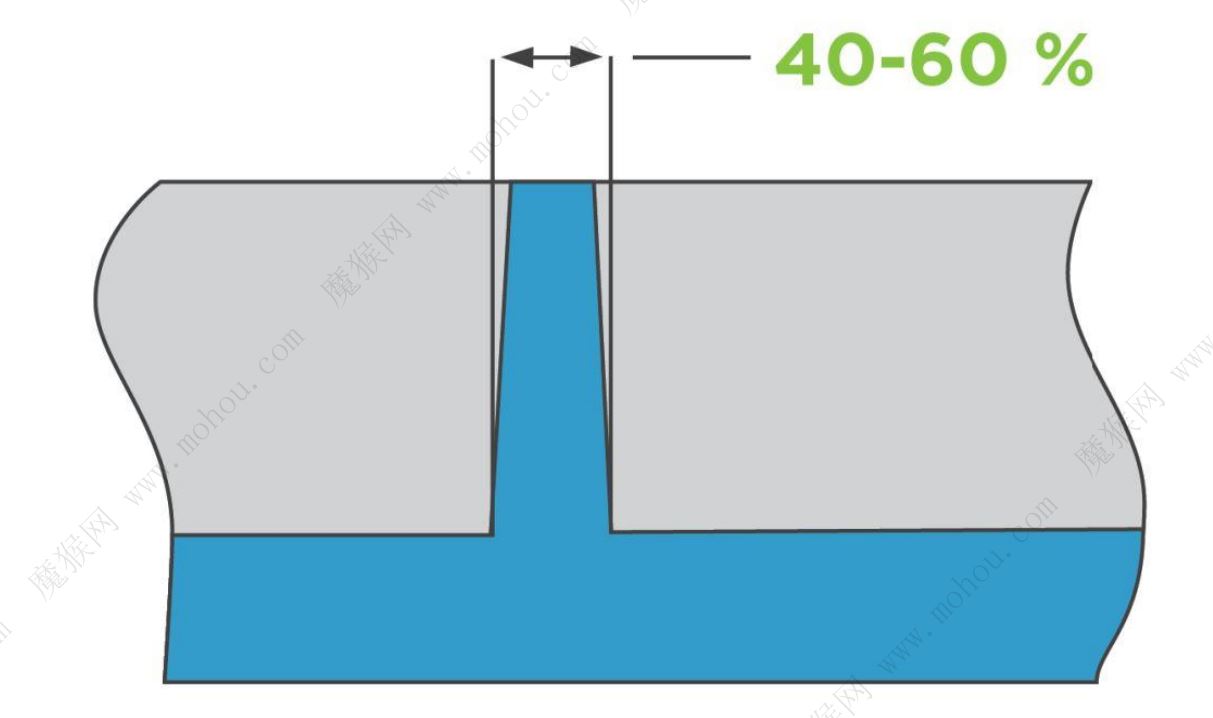

加强筋的厚度一般法则是是采用相邻表面厚度的40%至60%,如图所示,零件的壁厚和支撑它的加强筋厚度之比约为2:1,这有助于避免厚的部分与薄的部分以不同的速度冷却。它还有助于减少沉降和应力,避免在你的部件中产生翘曲。

图:加强筋的厚度应为壁厚的一半左右

坡道和夹层三角筋是另一个加强和改善部件外观的设计元素。同样,塑料流体喜欢几何形状之间的平滑过渡,一个小的斜坡有助于材料在不同层次之间的滑动。夹层三角筋有助于支撑墙体或特征,同时减少成型应力。

5. 型芯和型腔设计

型芯和型腔通常被称为模具的A面和B面或上半部和下半部,采用型芯-型腔的方法进行零件设计可以节省制造时间和金钱,并改善零件的整体外观。比方说,你正在设计一个简单的盒子。如果模具的A面和B面使用传统方式,直接A,B面堆成,你会产生一个非常深的深槽,难以制造并增加模具成本,而且深槽可能导致包括打不饱(缺料)和不容易脱出以及模具容易损坏等问题。

通过型芯-型腔的设计可以将所有这些问题降到最低。这种设计技术要求外墙和内墙的设计按照同样的拔模角度彼此平行。这种方法可以保持一致的壁厚,保持零件的完整性,提高强度和可塑性,并降低整体制造成本。

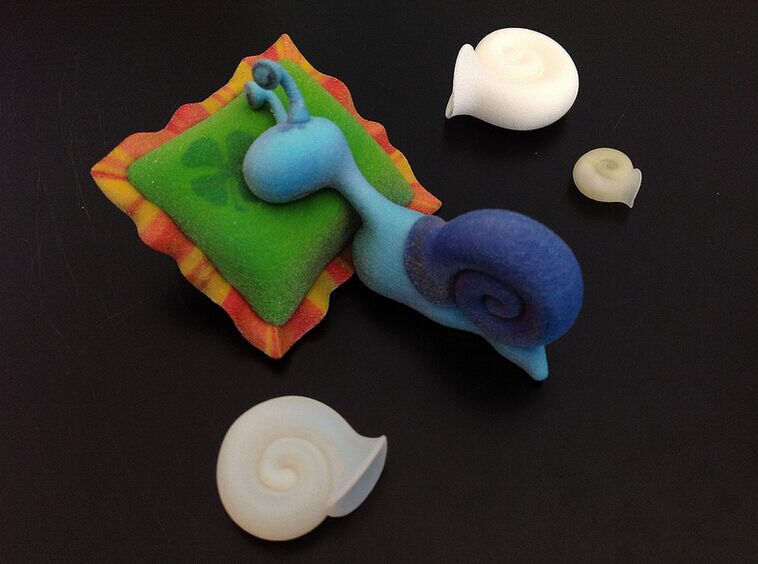

图:传统设计:盒子的壁将成为深槽,加工和抛光墙体的成本较高。芯腔法。通过芯腔方法设计的盒子。可以用更大的、更快的刀具来处理特征。抛光更容易、更快。

6.底切

注塑成型的零件需要设计的越简单越好,对吗?这是一个错误的答案,因为在魔猴,我们支持复杂的零件设计,包括需要底切、通孔和其他特征。

外侧底切的处理是相对简单和成本效益较高的,因为我们通过销钉驱动的侧面滑块芯模来实现。当模具被打开和关闭时,凸轮沿着一个倾斜的销轴移动。当打开时,凸轮完全缩回,以便在不损坏模具的情况下轻松弹出零件,并再次关闭,直到凸轮就位以制造下一个零件。

在无法使用侧面滑块模芯的情况下,我们可以使用手动移除的镶件。这些是最小1立方厘米的模具部件,在压机关闭前由操作员装入。零件成型后,零件与镶件一起被弹出。然后,操作员拿起零件,手动取出镶件,并将其放回模具中,用于下一个零件。

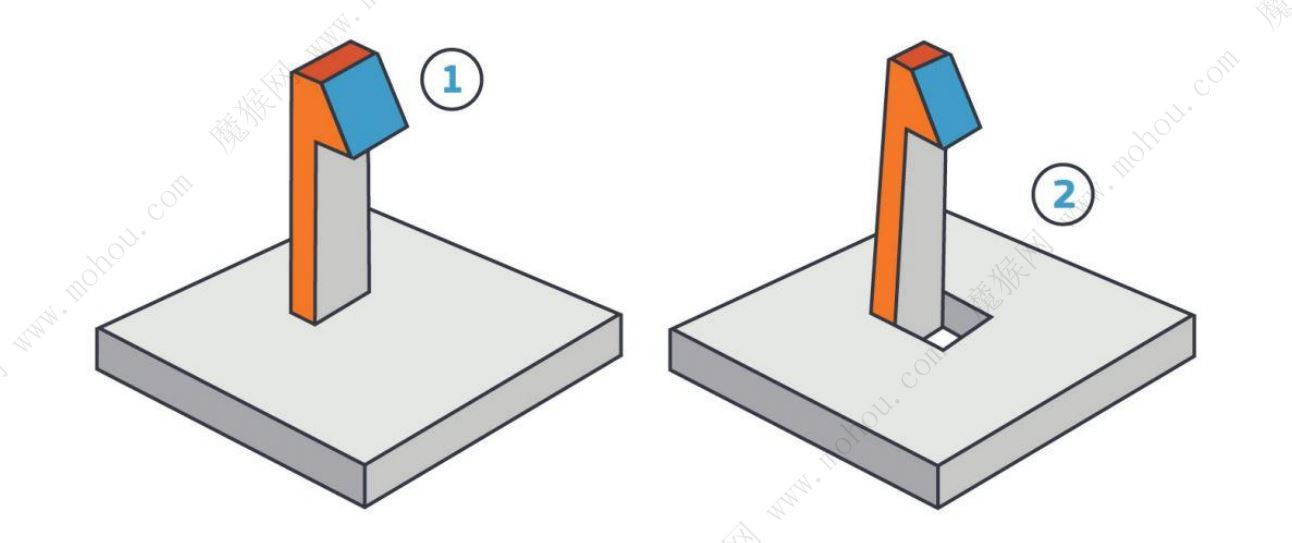

图:左图展示了一个带有底切特征的夹子。在右图中,底切下方的开孔允许插入镶件模具,并提供所需的闩锁开关。

7.浇口和顶杆设计

浇口和顶杆是塑料树脂有效地进入模具和塑料零件有效地从模具中弹出的必要条件。我们在准备进行模具制作之前,应该考虑浇口和顶杆的位置。

最常用的是片状浇口,因为它为模具工程师们提供了最佳的加工能力,并能在工艺需要时增加尺寸。片状浇口的尺寸从流道开始逐渐变小,因此最小的点在零件的表面。这使得零件和流道之间有一个冻结点,可以消除零件表面的热量,以最大限度地减少零件中的任何凹陷风险。成型后,需要手动移除标签浇口,留下0.15毫米以内的浇口残余。副浇口一般通过在零件侧面或顶杆(后浇口)中加入一个隧道浇口来使用。这两种浇口方式一般都能减少留在工件外部的残余物的尺寸。隧道式闸门仍然从外部进入零件,但在零件表面的中间位置,所以它们通常会留下较少的闸门痕迹。柱状闸门在零件外部没有留下明显的痕迹,因为零件通过靠近零件周边的一个顶杆进行填充。风险是由于热量和零件厚度而在零件的另一侧留下的外观阴影。因此,在对有纹理或高度抛光的高度外观要求的零件使用这种方法时要谨慎。

热头浇口的效果也很不错,因为它们对浇口和流道系统的零件浪费最小。对于需要从中心到外缘均衡填充的零件,热头浇口是最好的,它可以最大限度地减少任何模具的移动,因为片状浇口会在模具中产生不平衡的压力。热头浇口通常是最美观的浇口(直径约为1.27毫米),通常可以隐藏在凹陷处或标志或文字周围。

直接浇口是最不好使用的,直接浇口的直径很大,很难手工拆除,很多时候需要用铣削的方式拆除夹具。一般只用于玻璃含量高的特定材料或零件中间需要二次加工的地方。