运动鞋的数字化及制造基地离散化趋势

魔猴君 行业资讯 2388天前

在阿迪达斯东南亚的工厂,每年大约生产7.2亿双鞋,这些生产过程缓慢且不具备灵活性。而在阿迪达斯位于德国的“Speedfactory”速度工厂里,则从模型到生产的时间缩短到一天。

Speedfactory位于德国南部的安斯安斯巴赫,主要由德国自动化公司Oechsler MotionGmbH负责运营,核心是套工业机器人设备,雇佣了160多名员工复杂监督和维修。

在整洁的生产大厅中,短短几秒钟内,机器加热塑料并将热塑料注入到模具中,制成阿迪达斯跑鞋的鞋底。每个步骤都紧密高效,使这个仅有半个足球场大的工厂每天大约生产1500双鞋,每年大约500,000双鞋。

Speedfactory位于慕尼黑和法兰克福之间,工厂的自动化加工工序取代了手工拼接和胶合工序,就制鞋行业的历史而言,这可能是制造业搬到亚洲以来最大的革命了。

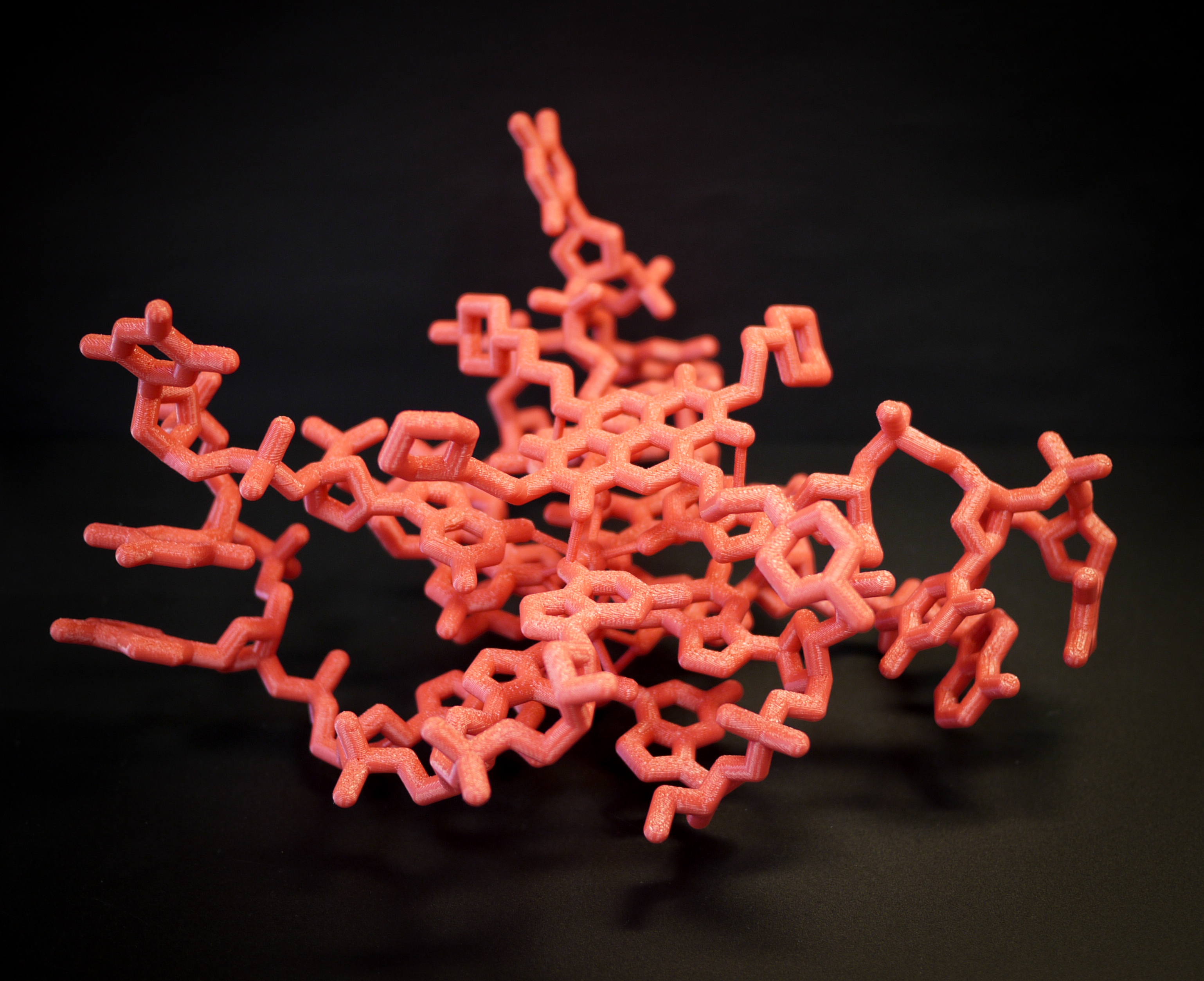

Speedfactory生产的鞋中底缓冲产品

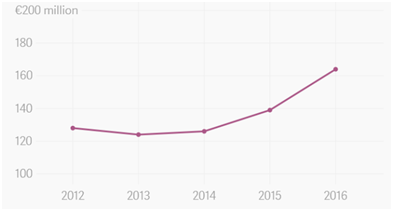

阿迪达斯对于Speedfactory的发展前景十分乐观,信息技术与生产工艺和创新产品三者的结合,是非常具有前瞻性的行业发展思路和方向。未来三年内,Speedfactory将是促进企业发展的重要动力,它将为阿迪达斯未来产品的主要生产方式。

那么Speedfactory与3D打印的关系是什么呢?目前并没有关于Speedfactory使用3D打印设备的报道,但Speedfactory生产的正是阿迪达斯的Futurecraft系列。在今年4月,阿迪达斯对外推出Futurecraft 4D,第一双通过数字光合成技术制造的高性能鞋中底,并计划2018年底生产超过100,000双。数字化与自动化的结合,根据数字化与自动化制造的结合点,如果不出意外,这一系列的鞋会首先落户于Speedfactory来生产。

通过开拓数字化鞋类的生产过程,消除了传统成型的模具制造过程,并创造人体力学的现实功能。随着新技术的引入,阿迪达斯通过3D打印技术实现完全不同的生产规模和运动品质量,从而将增材制造在体育产业化的应用推向深化。

总的来讲,2017年可谓是3D打印的鞋业年,年初Under Armour推出了含TPU鞋中底的运动跑鞋,采用选择性激光烧结3D打印技术来加工,使用的材料是由Lehmann&Voss&Co开发的。鞋底的点阵结构设计是为了当重量压在鞋的时候能将能量有效吸收和缓释。每个鞋系列,Under Armour-安德玛已经翻了两番生产,公司将制造者出2000多双这样的鞋子。

2017年中,3D打印设备与材料商Formlabs宣布与New Balance达成合作伙伴关系,将通过其Form 2 SLA 3D打印机来为New Balance制造鞋材料。不仅如此,Formlabs还为自动化进行了一系列布局,针对3D打印设备进入生产化领域的需求,Formlabs还推出了带机械手的3D打印智能管理系统Form Cell, Form Cell可以全天不间断运行,节约人力成本,并且Form Cell的软件管理系统具备错误监测和远程监控等功能,这使得批量生产更流畅。

鞋业的制造方式正在发生颠覆性的革命,并且利用人工智能实现私人订制,即对用户的个性化需求进行迅速反馈,不仅是阿迪达斯正在打造的竞争优势,也是主要运动品鞋业品牌在抢占的战略重点。

阿迪达斯近几年急剧增长的研发费用

Speedfactory使得阿迪达斯的产品交货时间从6周缩短至24小时。这样的智能化工厂使得鞋的制造从设计、生产、销售的环节之间运转极快,通过实现“当地生产,当地销售”的方式还能灵活应对消费需求,迅速迎合流行趋势。同时减少的物流费用和库存费用,这就是正在发生的鞋业制造革命。

今天的田径品牌主要负责设计与营销,而让缝合和胶合这些工作由分包商来承担。阿迪达斯自20世纪90年代以来没有任何大型工厂,但其供应商在63个国家的1,000多个设施中雇佣了100多万人。而目前看来,这一外包趋势或得到延续,虽然阿迪达斯正在开发Speedfactories中使用的技术,但这些工厂将由德国的Adidas独家供应商Oechsler公司所有并经营。

相关文章:惊!传统皮革市场的冲击,3D打印皮革来了

来源:中国3D打印网